- 型号 & 关键词搜索

- 交叉搜索

- 参数搜索

- 库存查询与购买

This webpage doesn't work with Internet Explorer. Please use the latest version of Google Chrome, Microsoft Edge, Mozilla Firefox or Safari.

请输入3个以上字符 Search for multiple part numbers fromhere.

The information presented in this cross reference is based on TOSHIBA's selection criteria and should be treated as a suggestion only. Please carefully review the latest versions of all relevant information on the TOSHIBA products, including without limitation data sheets and validate all operating parameters of the TOSHIBA products to ensure that the suggested TOSHIBA products are truly compatible with your design and application.Please note that this cross reference is based on TOSHIBA's estimate of compatibility with other manufacturers' products, based on other manufacturers' published data, at the time the data was collected.TOSHIBA is not responsible for any incorrect or incomplete information. Information is subject to change at any time without notice.

请输入3个以上字符

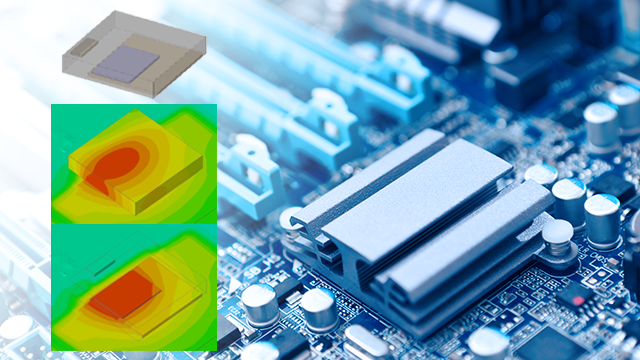

使用分立半导体器件进行设计时的热管理

在设计中,有多种行之有效的方法可以应对目前分立半导体器件的高温问题。仿真技术对于衡量每种方法的效果至关重要。本文将介绍我们的热仿真结果。希望这份文档能帮助您在设计过程中最大程度地减少发热的问题。

简介

半导体芯片的温度呈上升趋势并不奇怪。这种热量可能会对性能和功能性造成严重影响。例如,图1说明为实现最佳热性能,对表贴封装需求的不断增加。

虽然有多种热设计方法可以支持散热,但哪种方法最为有效呢?

分立半导体器件温度上升的趋势有几个原因。其中一个原因是,电子产品尺寸减小导致自身散热减少。另一个原因是,高密度电路板组件导致环境工作温度升高。此外,在努力提高工作速度的同时,发热量也在增加。

第1章:减轻发热问题的设计对策

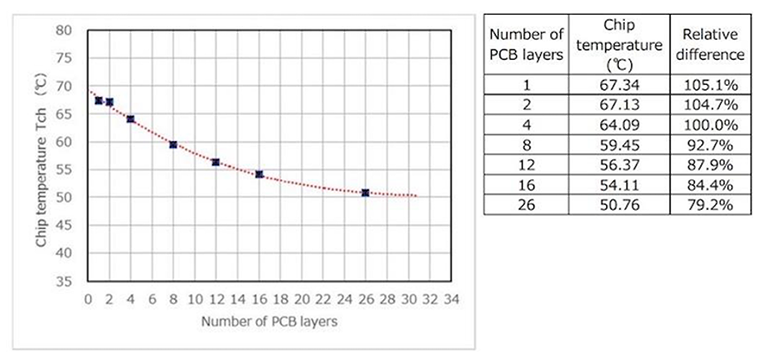

有多种方法可以缓解发热问题。例如,多层电路板会影响电子器件的热设计,因为产生的大部分热量会通过热传导散布到电路板的顶部和底部表面以及内部结构中。增加层数是增加功率耗散的一种有效方法。然而,这种方法主要对于4至8层电路板有效,并且会影响成本。

散热器直接安装在电路板上是一种对电路板组件进行散热的方法。然而,散热量的大小与散热器的尺寸和散热器的辐射率直接相关。

虽然增加散热器的尺寸看上去是一种非常有效的散热方法,但必须在尺寸与有限的成本之间进行平衡。采取增强散热器辐射率的措施,比如阳极氧化铝的表面处理,也是相当有效的,但受成本限制。

参考链接:

分立半导体器件热设计的提示和技巧 (PDF:1.4MB)

第2章:铜线层、TIM和通孔

铜线层的使用显著增加了电路板的热导率。此外,增加铜线的厚度进一步增加了可以有效散热的表面积,从而增强了电路板的整体热导率。

当多个发热器件排成一排时,热干扰特别明显。如果器件之间的距离太近,发热问题会更加棘手。虽然增加器件之间的距离会有所帮助,但在一定距离之后就不会再有更多的帮助了。另一个因素是导热界面材料(TIM)。使用较薄的TIM有助于更有效地散热,但对于较小的表面积,使用TIM会更加具有挑战性。

通孔是用于建立印刷电路板各层之间电气连接的孔。位于漏极走线架正下方的通孔可非常有效地散热。与此同时,外围通孔虽然效率不高,但在防止热传导到周围区域方面效果良好。

第3章:仿真不同方法的效果

上述方法对于解决发热问题的效果并不相同,它们的效果可能会根据设计条件而有明显的变化。因此,我们进行了仿真,以评估每种热设计方法的效果,并确定哪些参数能够产生最佳结果。

有关模型和仿真的详细信息请参阅应用说明“分立半导体器件热设计的提示和技巧-第2部分”。请注意,这些仿真的一个最大优势是能够使用在物理测量中无法实现的模型和条件。

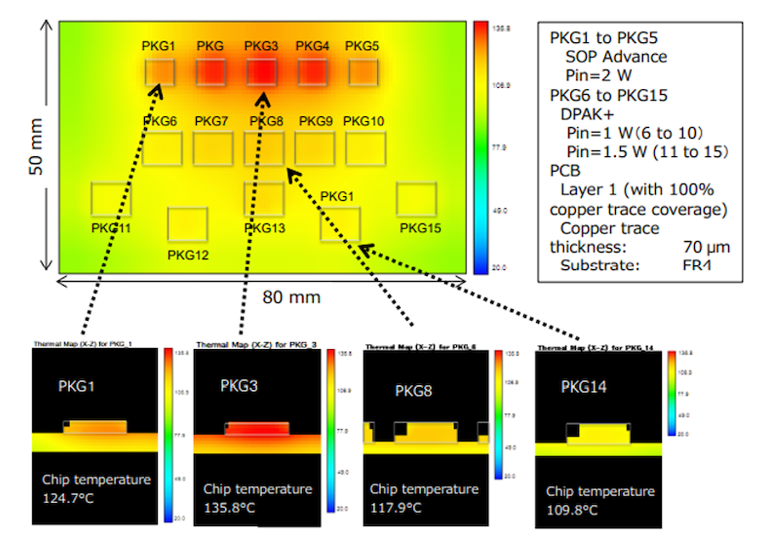

该热设计评估的器件模型如下图2所示,采用了SOP Advance、TSON Advance和DSOP Advance芯片封装。

按2英寸正方形对电路板进行建模,只有背面的阻焊层被建模。正面的阻焊层通过增加板材料的辐射率(例如,玻璃环氧树脂FR4)来进行仿真。选择这种方法是为了在减少表面网格密度的同时,保持与阻焊层相同的效果。

该电路板的厚度大约是1.6mm,基于最常用的电路板。仿真中使用的标准电路板按四层建模,使用铜作为走线材料,所有铜线的厚度均设置为70μm进行评估。

参考链接:

分立半导体器件热设计的提示和技巧-第2部分 (PDF:1.1MB)

第4章:通孔和散热器建模

将通孔建模为热通孔,0.25mm正方形,并设置在作为封装主要热路径的漏极线上。将设置在铜线正下方的通孔建模为内通孔;将周边的通孔建模为外通孔。在所有仿真中,除非已参数化,否则都会使用相同形状的散热器,并使用长方体进行建模。

在热干扰模型中,将三个器件示例设置在共同的漏极线上,并使用与前述单个器件仿真相同尺寸的线路板。

在所有模型中,TIM的物理属性值相同,并且只有其厚度上有通孔。TIM的效果通过将其设置在(1)铜线和器件之间以及(2)铜线和散热器之间进行评估。

第5章:仿真结果

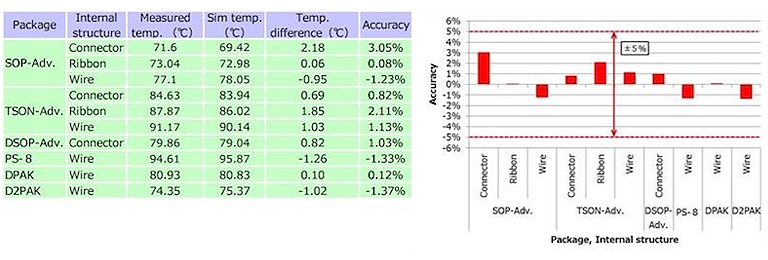

如图3所示,仿真精度在±5%的可接受范围内。

5-1:多层PCB

图4说明了多层PCB的效果。仿真结果显示,当电路板层数从4层增加到8层时,芯片温度降低了7%。主要问题在于成本增加。

5-2:PCB走线厚度

将走线厚度从70μm增加到105μm,芯片温度降低6%

5-3:散热器尺寸

在无散热器的设计中,增加1cm高的散热器可使芯片温度降低12%。当对高度为2cm的散热器进行建模时,板温降低了19%。这种特定的方法比仅依赖电路板来散热要有效得多。

5-4:散热器辐射率

通过使用阳极氧化铝处理表面,可使散热器的辐射率从0.04增加到0.8。使用这种散热器时,芯片温度降低了12%。虽然它非常有效,但这种表面处理会显著影响成本。

5-5:热干扰

当连续三个器件时,3mm间距导致芯片温度上升3%;然而,当间距为12mm时,温度没有上升。

5-6:TIM

当表面积较小时,使用较薄的TIM有助于散热;然而,当表面积较大时,就不一定了。

5-7:通孔位于漏极走线架正下方

将通孔设置在漏极走线架正下方,与没有通孔的PCB相比,散热效果非常显著。增加三个通孔时,芯片温度降低了9%,增加五个通孔时,温度降低了12%。

5-8:外围通孔

与没有通孔的电路板相比,增加六个通孔使芯片温度降低了7%,而增加十个通孔使温度降低了10%。值得注意的是,周边通孔的效果不如设置在漏极走线架正下方的通孔。另一方面,外围通孔的使用确实很有益处:它们可以防止热量传导到周围区域。

第6章:东芝半导体解决方案

并不是所有的标贴封装都具有相同的热设计和性能,因此我们一直在积极研发在封装中提供卓越热性能的解决方案,包括MOSFET封装、SOP Advance封装以及在仿真中使用的TO-247封装。

我们的半导体元器件具有最先进的封装技术,采用的便是上述经过验证的方法。此外,我们还提供一个简化3D模型(简化CFD模型),该模型适用于热仿真,主要针对MOSFET,以帮助您更好地了解设计的温度分布,并找到有效的降低温度的方法。

参考链接:

下载PDF文件

请点击按钮下载PDF文件。

相关链接

请参考下面的PDF文件了解更多关于热设计的信息。