- 型号 & 关键词搜索

- 交叉搜索

- 参数搜索

- 库存查询与购买

This webpage doesn't work with Internet Explorer. Please use the latest version of Google Chrome, Microsoft Edge, Mozilla Firefox or Safari.

请输入3个以上字符 Search for multiple part numbers fromhere.

The information presented in this cross reference is based on TOSHIBA's selection criteria and should be treated as a suggestion only. Please carefully review the latest versions of all relevant information on the TOSHIBA products, including without limitation data sheets and validate all operating parameters of the TOSHIBA products to ensure that the suggested TOSHIBA products are truly compatible with your design and application.Please note that this cross reference is based on TOSHIBA's estimate of compatibility with other manufacturers' products, based on other manufacturers' published data, at the time the data was collected.TOSHIBA is not responsible for any incorrect or incomplete information. Information is subject to change at any time without notice.

请输入3个以上字符

制定机箱中功率MOSFET的热设计指南

对封闭机箱中MOSFET热行为的详细仿真可以制定指导方针,以改进MOSFET放置以及使用风扇、格栅和散热器的系统设计。

简介

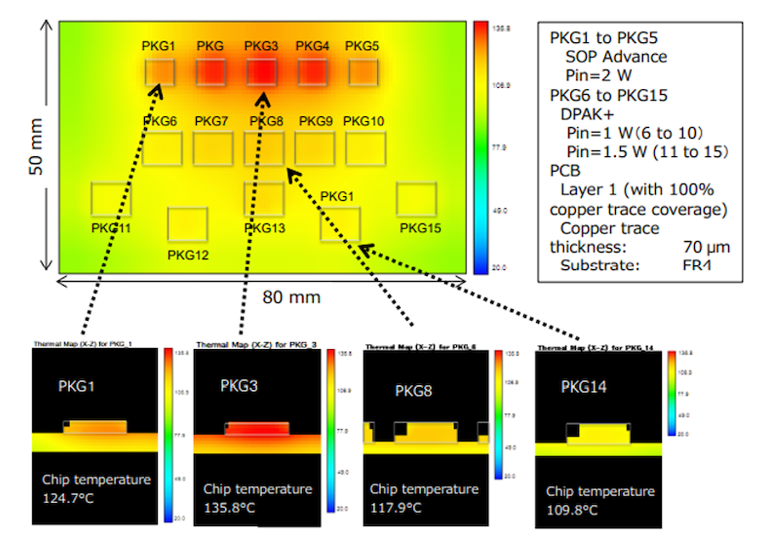

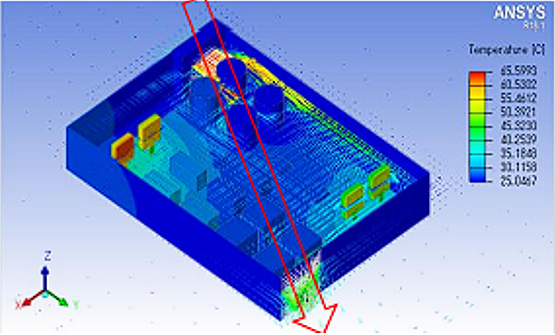

MOSFET在电子产品中无处不在,其性能显著影响设计的热特性。这种影响的物理评估具有挑战性,但可以使用Ansys等公司的软件工具进行紧密建模来模拟热流,如图1所示。

第1章:热仿真条件

受时间和成本的限制,很难开发代表所有可能热条件的评估板。然而,精心设计的仿真可以深入了解气流和其他冷却条件。这种模型具有很强的适应性,可以研究许多不同的条件,并且不涉及评估板成本。

本文将讨论封闭机箱中MOSFET热行为的仿真建模。我们将调查以下因素的影响:

- 机箱类型

- PCB尺寸

- MOSFET位置和间距

- 格栅尺寸

- 自然对流冷却与强制对流冷却

- MOSFET和机箱散热器

给出仿真结果,然后基于这些结果给出设计建议。

两种不同系统模型简介

本文将研究两种不同的设计模型,包括不同机箱尺寸、PCB尺寸和结构,以及带和不带附加组件的情况。

两种机箱模型

用于仿真的机箱模型有两种类型:

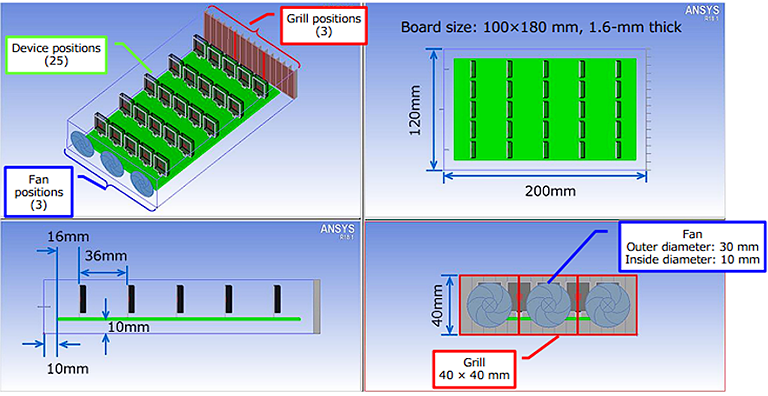

- 1型机箱为120×200×40 mm,机箱的六个面均配有隔热层。这种模型的机箱如图2所示。

- 2型机箱为140×200×40 mm,机箱六个面配有厚度为1mm的铝板,便于机箱温度分析,同时用作散热片。

两种PCB模型

PCB模型1为100 ×180×1.6 mm,共四层。顶层、底层和中间层迹线厚度均为35 μm。

PCB模型2为125×175×1.6 mm,共四层,模型顶层、底层和中间层迹线厚度分别为70、70和35 μm。

请注意,所有PCB电路板均由FR4材料制成,走线含铜量设为80%。电路板顶部没有阻焊层,仿真设置仅包括补偿电路层影响的辐射率。此外,电路板没有通孔和散热孔。

组件

MOSFET模型基于TO-247封装,芯片尺寸为4×4×0.25 mm,引线厚度为0.6 mm,框架为16×20×4.4 mm。为了更好地优化分析时间,MOSFET使用三个部分建模—框架、芯片和引线—省略键合引线和焊接线。所得结果近似于长方体。

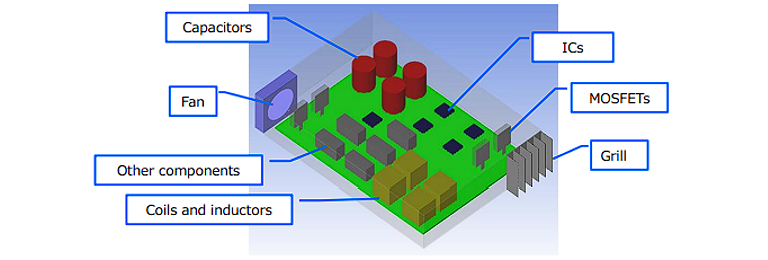

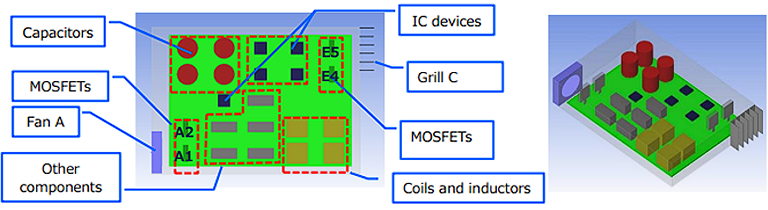

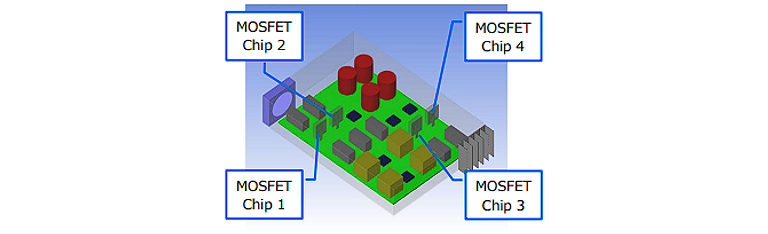

模型2还包括IC器件、电感器(即线圈和变压器)和电解电容器。电感器和IC器件按气流阻力,而不是按发热器件建模。这种模型的典型布局如3所示。

风扇和格栅

仿真使用40×40 mm风扇,结合多个P-Q(压力-流量)曲线来表示。.

T连接机箱侧壁的格栅可配置为进风口或出风口,风扇用作吹风机或排风机。请注意,格栅的开口率为1.0。

第2章:评估MOSFET位置

2-1:评估单个MOSFET位置

这种仿真是最简单的情况,使用模型1,以单个MOSFET(2W功耗)作为热源。结合风扇和格栅的不同位置,切实了解单个MOSFET放置在机箱内不同位置的热行为,可作为其余仿真的起点。

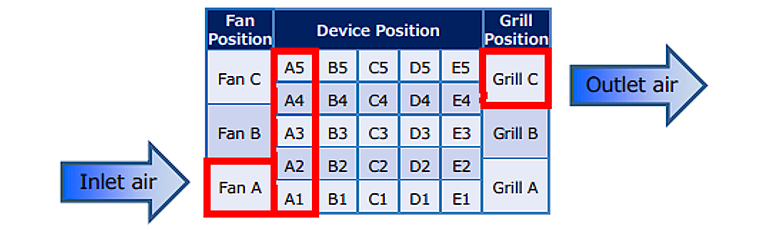

图4显示MOSFET、格栅和风扇位置的各种组合。

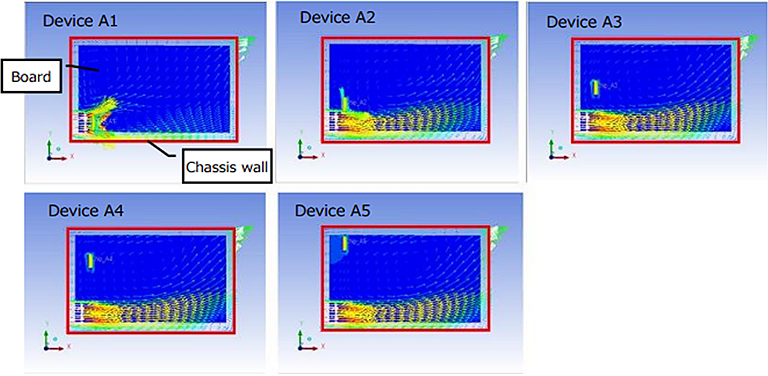

使用Ansys软件获得的气流结果如图5所示,器件分别放置在A1、A2、A3、A4和A5。图中,风扇位于位置A,格栅位于位置C。

此仿真以及所有剩余仿真的MOSFET热阻根据以下公式计算:

热阻=(平均芯片仿真温度–环境温度)/功耗

从器件、格栅和风扇位置所有可能的组合结果来看,很明显,MOSFET放在风扇直通格栅的通道中是最有效的方法。

2-2:评估25个MOSFET的位置

接下来,将总共25个MOSFET放置在模型中并同时通电,风扇和格栅分别位于模型1的左下角(风扇位置A)和右上角(格栅位置C)。

与单个MOSFET仿真相似,测量MOSFET芯片平均温度计算MOSFET热阻。这个仿真中的一个关键变量是MOSFET的间距。

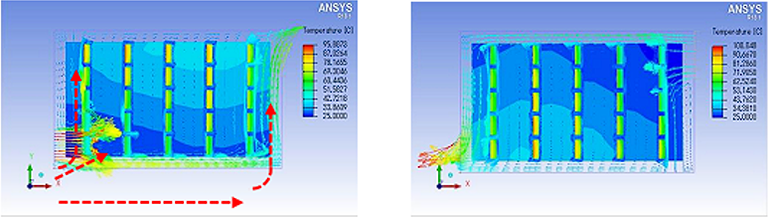

不出所料,图6(窄间距)和图7(宽间距)所示结果表明,间距对于实现最佳热控制非常重要。如果加大间距,MOSFET之间气流更通畅,从而降低MOSFET热阻,无论使用排风扇(每个图片的左侧)还是吹风扇(每个图片的右侧)。

MOSFET窄间距和宽间距两种情况下,排风扇的效果都不如吹风扇。

第3章:热仿真的实际应用

3-1: 热仿真采用更真实的模型

现在,我们在更真实的条件下进行仿真,如图8所示。注意其中包括额外的IC、线圈、电感器和其他组件。此外,还要注意风扇和格栅的位置。

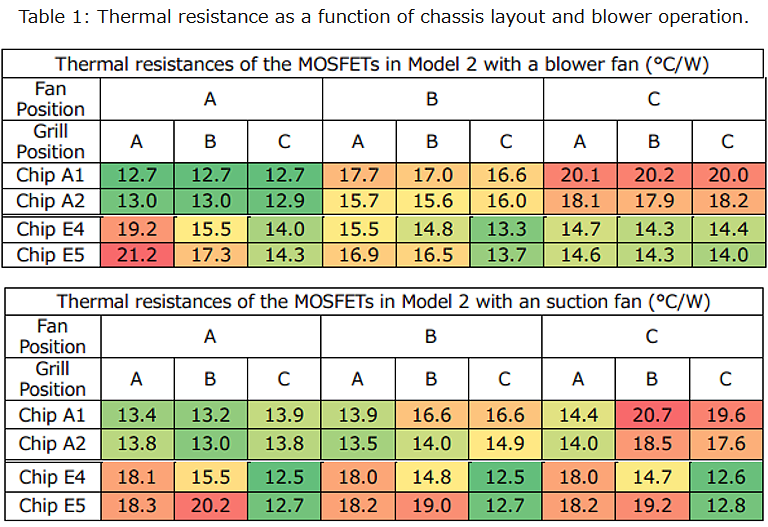

这组仿真再次改变风扇和格栅的位置,并计算MOSFET的热阻。结果如表1所示。

风扇位置A和格栅位置C为两种风扇工作模式提供最佳整体热性能。

3-2: 格栅尺寸对热性能的影响

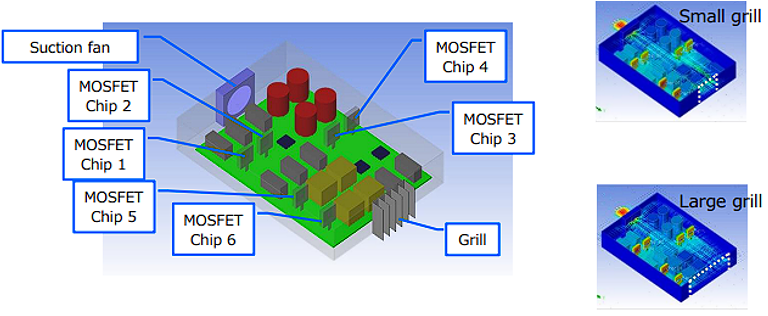

使用模型2,用排风扇模式研究格栅尺寸的效果。分析提供格栅尺寸与机箱模型内放置的六个MOSFET热阻的相关数据,如图9左侧所示。图10右侧所示结果表明格栅越大,机箱内整体空间冷却效果越好。

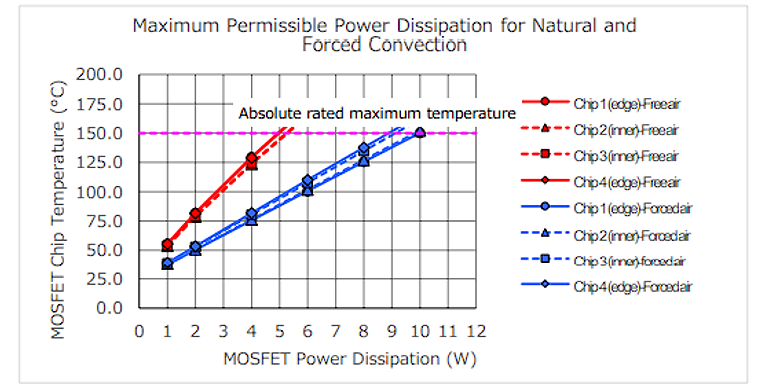

3-3: 自然对流与强制对流

强制对流将外部冷空气吸入机箱,而自然对流是随着热源热气上升,引入冷空气替换热气实现冷却。请注意,自然对流需要顶部开口,而不是格栅。自然对流的方法更便宜,因为不需要风扇;然而,相比之下,自然对流通常效果较差。

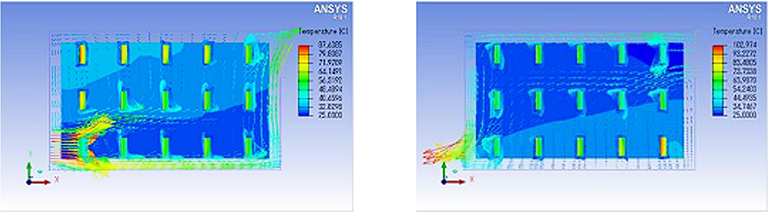

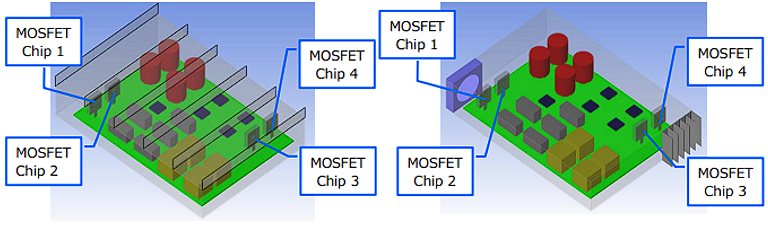

仿真设置和元器放置如图10所示,左图表示自然对流,右图表示强制对流。

图11显示这些仿真的结果。显然,在所有功耗水平下,强制对流方案温度更低,具有更好的热性能。这表明尽管存在相关成本,但风扇仍是热设计中的明智选择。

第4章:各种散热措施的效果

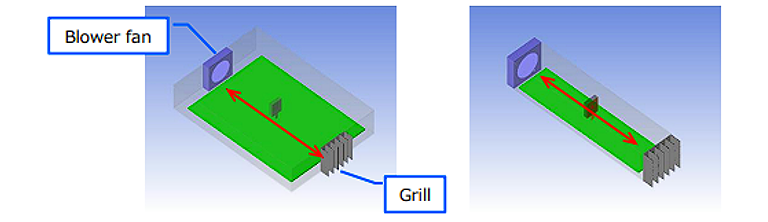

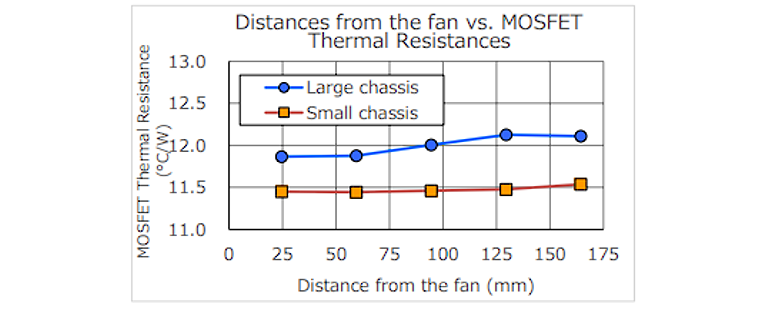

4-1: 机箱宽度和MOSFET与风扇距离的影响

接下来的仿真重点研究给定机箱宽度下强制对流的结果。图12显示两种布局:一种是宽机箱,另一种是与风扇宽度相等的窄机箱。

吹风扇和排风扇仿真,图13汇总仿真结果。小机箱风扇距离的效果不如大机箱,因为大机箱气流不受限制。

4-2: 热性能与风量的函数

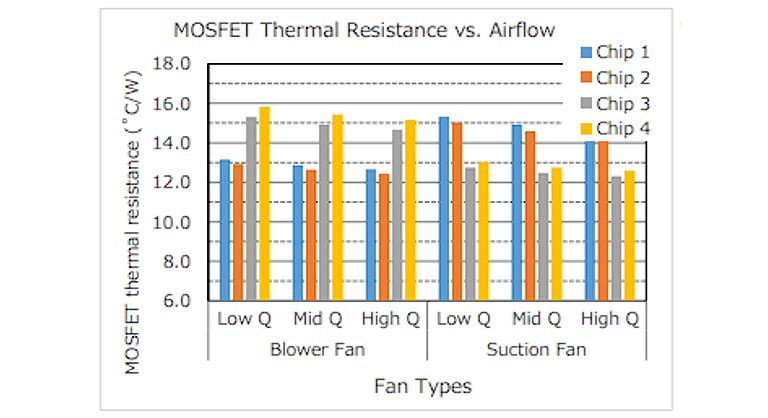

散热设计受风扇性能的影响。图14显示的仿真布局采用高、中、低Q(体积气流)风扇评估风扇性能对四个MOSFET热阻的影响。

图15汇总仿真结果,不出所料,强力风扇四个芯片的热阻更低。采用吹风扇的情况下,最靠近风扇的MOSFET热阻最低。排风扇的情况正好相反,最靠近格栅的MOSFET热阻最小。这在直觉上是成立的,因为这些MOSFET距冷空气最近。

4-3: 散热器的效果

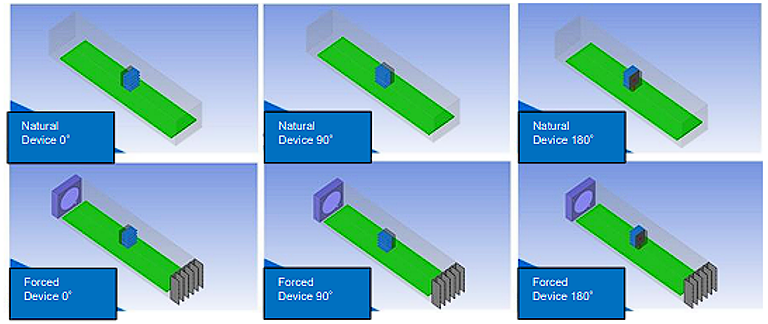

另一种常见MOSFET热设计方法是使用MOSFET散热器,散热器通过加大表面积加快散热。使用的散热器分两种不同方向:水平(散热器与PCB位于同一平面)和垂直。评估的六个模型如图16所示,三个不同的器件和散热器方向交叉,采用自然冷却或强制冷却方法。

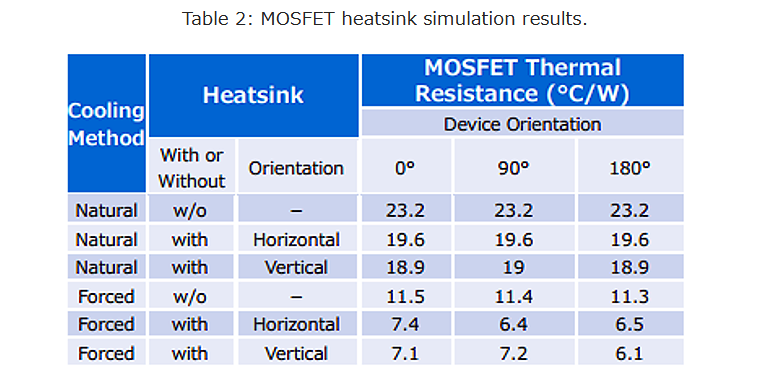

仿真结果如表2所示。自然风冷和强制风冷条件下,散热器降低热阻。

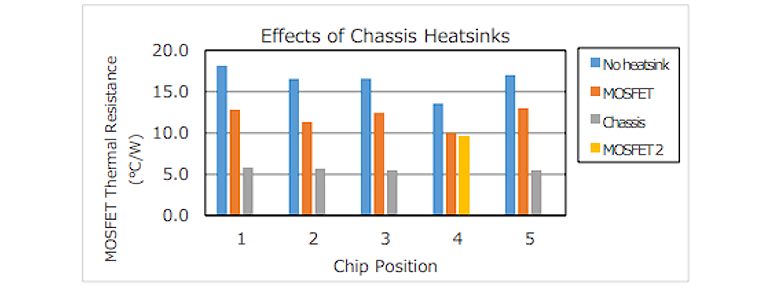

4-4: 机箱散热器改善制冷效果

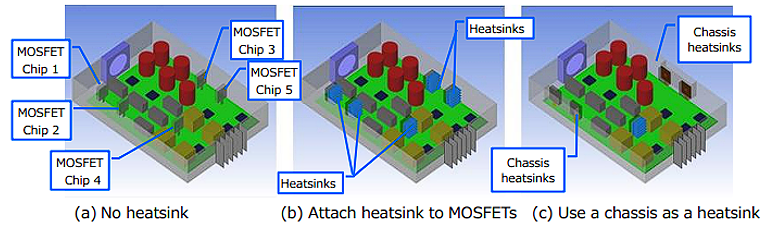

机箱散热器是电力电子设备热设计的另一种常见方法。空间有限的情况下,很难给每个MOSFET加散热器,我们的最终分析考察机箱本身用作散热器的效果。

这种情景下,热接口材料(TIM)放在铝机箱和MOSFET之间提供电气隔离。配置和三种方法如图17所示:无散热器,散热器连接到所有四个边缘放置的MOSFET,机箱散热器用于四个边缘放置的MOSFET。

图18显示结果。使用机箱作为散热器非常有效,但需要考虑机箱材料才能获得可比结果。

第5章:总结和指南

综上所有结果,我们可以得出MOSFET系统设计的一些通用准则:

- 强制对流优于自然对流,因为它能产生更高的气流速度,从而实现更加出色的冷却效果。

- 强力风扇对MOSFET平均热阻产生极大影响。

- 吹风扇在直冷热器件方面效率更高,而排风机在需要冷却整个基板的情况下表现更好。

- MOSFET离风扇越近,冷却效果越好。

- MOSFET应放在风扇与格栅之间的通道中,可行的情况下靠近风扇。

- 大型元器件不应直接放在风扇前面,因为它们会影响整个机箱的气流。

- 大格栅可以为整个内部空间提供更好的冷却效果。

- 使用MOSFET散热器时,四周没有遮挡效果最好,在配置方面,最大面积必须暴露在风扇和格栅之间的气流中。

- 假设机箱材料散热特性良好,当MOSFET沿机箱侧面放置时,机箱散热器最有效。

相关内容

如果您对热设计感兴趣,您可能还喜欢

下载PDF文件

请点击按钮下载PDF文件。