- 型号 & 关键词搜索

- 交叉搜索

- 参数搜索

- 库存查询与购买

This webpage doesn't work with Internet Explorer. Please use the latest version of Google Chrome, Microsoft Edge, Mozilla Firefox or Safari.

请输入3个以上字符 Search for multiple part numbers fromhere.

The information presented in this cross reference is based on TOSHIBA's selection criteria and should be treated as a suggestion only. Please carefully review the latest versions of all relevant information on the TOSHIBA products, including without limitation data sheets and validate all operating parameters of the TOSHIBA products to ensure that the suggested TOSHIBA products are truly compatible with your design and application.Please note that this cross reference is based on TOSHIBA's estimate of compatibility with other manufacturers' products, based on other manufacturers' published data, at the time the data was collected.TOSHIBA is not responsible for any incorrect or incomplete information. Information is subject to change at any time without notice.

请输入3个以上字符

技术评审视角:3相栅极驱动IC选型的决策逻辑与关键权衡

3相栅极驱动IC是三相无刷电机系统的“神经中枢”,负责控制MOSFET的开关时序,其选型直接影响系统的可靠性、成本与设计复杂度。工程师常面临两大痛点:一是决策逻辑模糊,不清楚“先看什么、再选什么”;二是易忽略长期成本,只盯着初始采购价却忽视后续维护与元件数量的影响。本文从技术评审角度,拆解选型的核心步骤,梳理成本与性能的平衡逻辑,并提示关键风险点,帮助工程师形成可落地的决策框架。

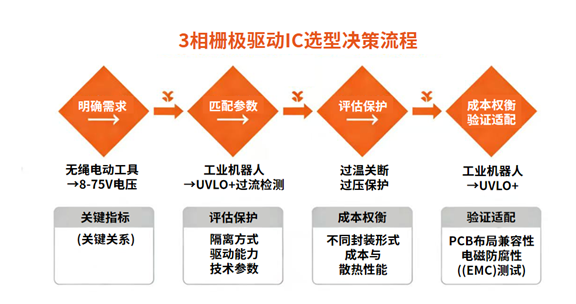

3相栅极驱动IC的选型需遵循“明确需求→匹配参数→评估保护→成本权衡→验证适配”的闭环逻辑,每个步骤都要紧扣场景与系统要求:

1、明确应用需求:

先定义场景的核心约束——比如无绳电动工具需“电池驱动、小型化”,因此对“低待机电流、宽电压范围”要求高;工业机器人需“高可靠性、长寿命”,因此更看重“保护功能完整性、温度适应性”

2、匹配核心参数:

基于需求筛选关键指标——电压范围(VM供电电压需覆盖场景的电源输入,如无绳电动工具对应8-75V)、驱动电流(需根据 MOSFET 规格匹配,大电流 MOSFET(如东芝 TPH1R204PB)需驱动拉电流峰值≥1A、灌电流峰值≥0.5A(推荐型号:东芝 TB67Z833SFTG 的Source current 1 A (peak) - Sink current 2 A (peak)),避免驱动能力不足导致 MOSFET 开关延迟)、待机电流(≤1μA以延长电池续航)。

3、评估保护与可靠性:

重点检查内置保护功能——欠压锁定(UVLO)防止电源电压过低导致误动作,过电流检测避免MOSFET过流烧毁,热关断电路防止IC过热失效。这些功能直接决定系统的抗风险能力。

4、成本权衡:

区分“初始成本”与“长期成本”——集成三通道运算放大器的 IC(如东芝 TB67Z833SFTG)初始采购价较无内置放大器型号高 20%(2025 年市场报价),但能减少 3-5 个外部元件(含运算放大器、采样电阻),节省 30% PCB 空间,降低 15% BOM 总成本与 10% 焊接不良率;无内置放大器的 IC(如东芝 TB67Z830SFTG)初始采购价低 20%,但需额外搭配 2 个以上运算放大器(如 TI OPA2376),设计周期延长 1-2 周,后续系统升级时放大器参数调整成本增加,批量生产时维护成本较集成型高 12%-18%。

5、验证适配性:

最后确认与外围器件的兼容性——比如驱动IC的封装(如东芝 TB67Z833SFTG 采用 QFN40 封装,引脚间距 0.5mm,适合无绳电动工具等小型化设计;DIP 封装适合工业设备的宽松布局场景),是否匹配PCB布局:与MOSFET(如TPH1R204PB)的驱动电流是否匹配,避免“选对了IC却无法适配现有方案”的问题。

选型中最容易踩的坑是“只算初始采购账”,忽略长期成本的隐性影响。以两种常见IC为例:

• 集成放大器的IC(如TB67Z833SFTG):初始价格比无放大器的高约20%,但内置三通道电流采样放大器,可减少3-5个外部元件,不仅节省PCB空间(适合无绳电动工具的小型化需求),还降低了元件采购与焊接的长期成本。

• 无内置放大器的IC(如TB67Z830SFTG):初始价格低,但需要额外购买放大器(如运算放大器),且增加了PCB设计的复杂度——若后续系统升级,还需调整放大器参数,长期维护成本更高。

选型时需重点规避三类风险:

• 待机电流过高:若场景是电池驱动(如无绳清洁设备),待机电流>1μA会导致续航缩短——需确认IC的I_STBY(VM+VDRAIN)最大值≤1μA(如TB67Z83xxFTG系列的待机电流为1μA最大值)。待机电流>1μA 会导致续航缩短 —— 电池供电场景(如无绳清洁设备)需确认 IC 的 I_STBY(VM+VDRAIN)最大值≤1μA(如东芝 TB67Z83xxFTG 系列待机电流1μA最大值),以24V 5Ah电池为例,1μA待机电流每月消耗0.72mAh,5μA待机电流每月消耗3.6mAh,差距达5倍。

• 保护功能缺失:若未内置UVLO或过流检测,当电源电压波动或MOSFET过流时,系统易烧毁——需选择“内置欠压锁定、过电流检测、热关断”的IC。

• 参数边界模糊:比如驱动电流的 “峰值” 与 “持续值” 易混淆 —— 需明确 IC 的驱动电流标注:峰值电流(如5A)是瞬时最大输出,持续电流(如2A)是长期稳定输出(如东芝 TB67Z833SFTG 拉电流峰值2A、持续值2A),避免误将峰值电流当作持续电流导致 IC 过热关断。

3相栅极驱动IC的选型不是“选最贵的”或“选最便宜的”,而是“选最匹配场景的”。决策的核心是“先明确需求的核心约束,再用参数匹配,最后平衡成本与长期性能”。需注意的是,“低待机电流”不是所有场景都需要——比如工业机器人用市电供电,对待机电流的要求就可以放宽;“高集成度”也不是越高越好——若系统已有的放大器能复用,选择无内置放大器的IC反而更划算。

最后提醒:选型前一定要核对 IC 的数据手册(datasheet),确认参数的 “测试条件”(如驱动电流的测试温度是25℃还是- 40℃、Vgs 电压是10V还是18V),例如东芝 TB67Z833SFTG 的驱动电流测试条件为Vgs=10V、室温25℃,避免因参数口径不一致导致选型错误。

二、成本权衡的核心是“初期成本”与“长期成本”的平衡:

高集成度 IC:比如东芝TB67Z833SFTG 内置三通道运算放大器,可减少2-3个外部采样电阻和独立放大器,初期采购成本较同系列低集成型号高 10%-15%,但能节省30 以上PCB 面积,降低15%-20%组装与BOM总成本,长期更划算,适合追求简化设计、批量生产的场景;

低集成度IC:比如东芝TB67Z830SFTG没有内置放大器,初期成本低,但需要额外添加外部放大器,增加了设计复杂度和BOM成本。

三、最后一步是验证IC的可靠性是否匹配无绳工具的使用场景:

1、待机电流:无绳工具的待机时间直接影响用户体验,IC的待机电流需≤1μA(最大值),比如TB67Z833SFTG的最大待机电流为1μA,能有效延长电池续航;

2、 保护功能:无绳工具在使用中可能遇到过流、欠压等情况,IC需内置过电流检测、UVLO等功能,比如TB67Z833SFTG的过电流检测功能能快速切断驱动信号,保护MOSFET免受烧毁。

总之,无绳电动工具的3相栅极驱动IC选型,核心是“先明确场景需求,再匹配关键参数,然后权衡成本性能,最后验证可靠性”。在具体选型时,若你需要高集成度以简化设计,可优先考虑内置放大器的型号(如TB67Z833SFTG);若预算有限且能接受额外设计工作,低集成度型号(如TB67Z830SFTG)也是可选方案。最后提醒:选型前务必核对 IC 的规格书(datasheet),确保电压、电流、保护功能、待机电流等指标完全匹配工具需求,同时结合供应链稳定性、成本预算综合评估。