- 型号 & 关键词搜索

- 交叉搜索

- 参数搜索

- 库存查询与购买

This webpage doesn't work with Internet Explorer. Please use the latest version of Google Chrome, Microsoft Edge, Mozilla Firefox or Safari.

请输入3个以上字符 Search for multiple part numbers fromhere.

The information presented in this cross reference is based on TOSHIBA's selection criteria and should be treated as a suggestion only. Please carefully review the latest versions of all relevant information on the TOSHIBA products, including without limitation data sheets and validate all operating parameters of the TOSHIBA products to ensure that the suggested TOSHIBA products are truly compatible with your design and application.Please note that this cross reference is based on TOSHIBA's estimate of compatibility with other manufacturers' products, based on other manufacturers' published data, at the time the data was collected.TOSHIBA is not responsible for any incorrect or incomplete information. Information is subject to change at any time without notice.

请输入3个以上字符

在机器人、SCARA和无人搬运车中实现高效、精准的伺服驱动

简介

人类痴迷于制造为人类服务的机器可以追溯到很久以前。第一个有记载的概念‘金属人’可能是希腊发明之神赫菲斯托斯(Hephaestus)创造的青铜巨人——塔洛斯(Talos)[1],其被送给米诺斯(Minos)或欧罗巴(Europa)用于保护啊克里特岛(Crete),以保护克里特岛免受外敌入侵。机器人一词是1920年捷克剧作家Karel Čapek[2] 发明的,在捷克语中的意思是“强迫劳动”,或者形象地说就是“苦工”,因此它被广泛用于科幻小说创作。从此之后,机器人一直吸引着人们的眼球,既扮演邪恶角色,比如《终结者》中的半机械人刺客,也扮演机械英豪,比如小巧勤奋负责清理垃圾的机器人WALL-E。工业机器人的重大进步出现在上世纪70年代,KUKA[3] 推出机电驱动的六轴机械臂,名为FAMULUS。从那时起,机器人被用于汽车制造和喷漆,在工厂里搬运巨大工件,探索火星,甚至参与外科手术,我们无法想象没有机器人的世界。

如今的机器人大多被隔离,避免这些庞然大物损伤人工劳力。这是因为它们通常只执行预定动作,不知道所处工作环境。然而,随着设计和相关电子产品成本下降,机器人设备与人类的互动越来越紧密,以新的形式发挥新的作用。因此,协作机器人或cobot可以像人类一样,在线性生产过程中与人类一起工作。比较小的所谓有限顺应性机器人,称为选择性顺应关节机械臂(SCARA),沿X-Y轴移动,但Z轴方向保持刚性。这使得机器变得更简单、更经济高效,适用于以有限方式移动物体,如生产线上拾取物料放入托盘,或更换其他机器上的工具和配料器。无人搬运车也属于这类机器,并且已经在我们的城市中尝试用来配送食品和杂货,机器人在半导体制造和物流中心也发挥着重要作用。甚至割草机也变成了机器人,每天从充电库出来修剪我们美丽的草坪。

第1章: 机器人配置三要素

任何机器人或无人搬运车的核心,都是用来控制配置伺服系统电机控制的三个关键要素:控制器、电力传输和反馈回路。控制器元件负责确保运动控制器的命令发送到电机。目前电机通常是步进电机或直流无刷(BLDC)电机,因此电机控制算法也需要配置,理想情况下采用实现最大电气效率的方式。这与需要通过高效开关技术实现的电力传输系统直接耦合。这样可以确保尽可能多的电量传送到电机线圈,并尽可能减少废热产生的损失。如果能够实现这样的效果,将有助于最大限度减小最终解决方案的体积,最好没有强制冷却,可将其集成到机械臂或SCARA中,而不是装在外部控制盒里。

机械臂各个轴的控制精度或无人搬运车的车轮旋转控制精度取决于系统跟踪电机转子精确位置的能力。可用方法很多,如编码器和旋转编码器,但要考虑解决方案的大小和重量与精度和成本之间的平衡。定位系统的输出也可能需要某种信号调节,将信号转换成控制器使用的电平。

由于涉及的元件和电路多种多样,因此搭建系统需要广泛的工程设计能力,满足定义的设计目标。随着人们对机器人技术和无人搬运车的兴趣日益浓厚,再加上相关成本的下降,许多初创企业开始专注各种细分市场,而其他老牌公司则在拓展业务以扩大现有产品。

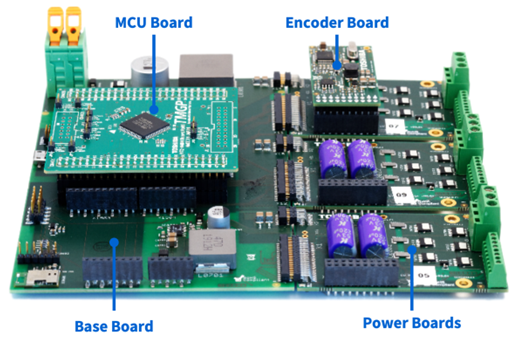

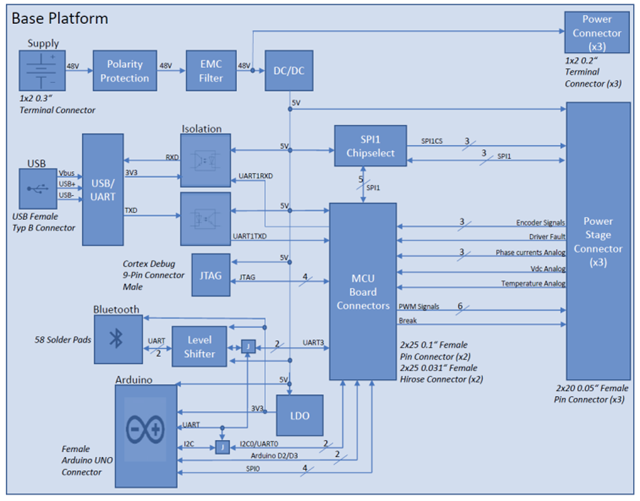

为了从根本上简化工程团队的工作,东芝开发了一种高度灵活且可配置的伺服驱动参考模型(RM),该模型由所有所需的元件组成(图1)。所有元件通过主板连接在一起,这种模块化方法便于调换控制器、电源和编码器或旋转编码器,从而快速评估不同方法的优缺点。

基板尽可能简单,提供多组连接器用来支持模块化配置方法(图2)。第一个连接器用于插接所选MCU板,旁边是Arduino兼容布局,可集成标准扩展板。这样可以轻松集成CAN、以太网、其他网络技术或其他电路进行评估。同时,留有基于东芝技术的PAN1762 Bluetooth® 模块插接位置。其中一条长边的三个连接器可用来连接三块低压电源板及选装编码器板。经USB至UART转换器的连接与MCU隔离,其余部分的设计必要时提供极性保护、电源和电平转换。

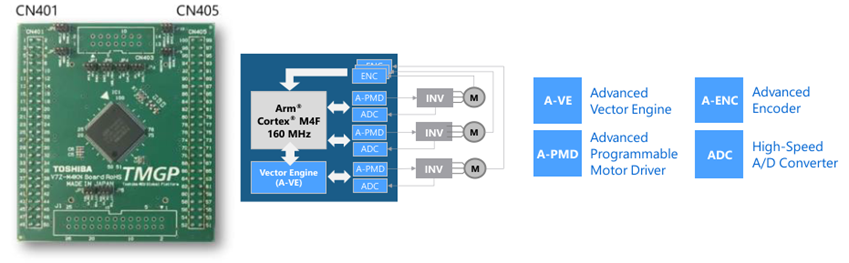

第2章: 专用控制器精确控制

系统的核心是可互换MCU板(图3)。包含的MCU(100引脚M4K),搭载工作频率为160 MHz的Arm® Cortex® M4F处理器。具有256 kB闪存、32 kB数据闪存、24 kB SRAM和浮点单元,尺寸非常适合各种电机控制方法。此外,还配备了一系列针对电机控制进行优化的外设。

总共三个外设相互紧密集成,以优化和简化电机控制:高级矢量引擎增强版(A-VE+)模块、12位模数(ADC)转换器和高级可编程电机控制(A-PMD)定时器模块。A-VE+模块支持单电机磁场定向控制(FOC),尽管ADC和A-PMD可以支持另外两个电机以及FOC算法软件运算。

A-VE+配置FOC所需的复杂数学函数,通常需要使用数字信号处理器。FOC采用正弦变频换相法,所有工作条件下转子和定子磁场保持在90°,从而确保最大转矩和电气效率。为此,需要确定转子的精确位置。由于高转矩负荷,机器人和SCARA解决方案需要在转子上安装编码器或旋转编码器,以提供这种位置反馈。这个信息被输入A-VE+模块,直接传送到位置PI调节器(图4)。然后对信息进行评估,以确定转子预期转速与实际转速之间的偏差,以及控制回路中系统要求的任何速度变化。PI也配置在A-VE+硬件中。这一级提供下一所需电子换相点,采用Park-Clare反变换从2相转换为3相。然后,将最终计算结果传递给MCU的定时器模块(A-PMD),以便设置下一换相的相应脉宽调制(PWM)输出。

相对于纯软件方案,A-VE+模块的优势在于结果具有确定性。软件算法需要不同的处理时间来执行数学运算,取决于被调用的库和被评估的值的复杂性。在实时系统中,这可能导致其他高优先级任务或中断响应不稳。无论评估的值是多少,A-VE+执行计算需要的时间是相同的。随着编译器的优化器进一步提高系统性能,嵌入式软件项目接近结束还会出现更多问题。由于A-VE+主要是一种硬件配置,使用编译器优化对FOC处理执行时间的影响非常有限,因此在确定性方面几乎没有偏差。幸好,A-VE+还与ADC和A-PMD模块紧密耦合,配置完成后几乎可以自动执行电机控制。

根据系统的需要,设计者可选择编码器或旋转编码器来确定转子位置。旋转编码器一般是比较贵的选项,以模拟正弦和余弦信号的形式提供绝对位置。这些可与MCU的ADC模块连接。除了差分正弦/余弦通道外,Hiperface[4] 等解决方案还需要用于数字通信的EIA-485接口。这样能够获取绝对位置数据、其他参数和配置。MCU可使用集成的UART和合适的收发器来处理该协议,未来的编码板计划支持这一功能。位置信息可使用转换时间为1µs的12位ADC,或外部转换解决方案来确定。

一种替代绝对值编码器的方法是使用霍尔传感器测量旋转位置,但通过数字同步串行接口(SSI)提供角度位置。这种方法利用差分时钟信号和数据信令,类似于SPI,但RS-422信令用于物理接口。其他绝对值编码器利用磁盘编码二进制模式,使用LED和传感器系统读取。

最便宜的解决方案是增量编码器。这些编码器通过相位偏移信号对(也称正交输出)以及最近一次机械旋转发生的索引脉冲提供旋转信息。MCU内置高级编码器输入电路(A-ENC32)模块专门用来连接此类器件,简化接口和解码,并包括噪声消除器,这在电机控制的电噪声环境中是很有用的。这种编码器也可连接通用I/O或输入捕获硬件模块,例如M4K 32位定时器事件计数器(T32A)中集成的硬件模块。

相关链接:

第3章: 正确的时间,正确的位置供电

低压电源板为所选电机供电。它接受高达48V的输入电压,集成基于TPW3R70APL 100V MOSFET的3相逆变器(图5)。因此,电源板适用功耗高达10 W,并且可以根据需要安装散热器。MOSFET基于U-MOS IX-H一代工艺技术,可改善低导通电阻与Qg、QSW和QOSS之间的平衡关系。这种特殊MOSFET的低漏源电阻为3.1 mΩ(VGS=10 V),QOSS仅为74 Nc(典型值)。其绝对额定功耗为170 W (25 °C),结壳热阻(通道与外壳之间的底部漏极侧热阻)Rth(ch-c) 低至0.88 °C/W。这种MOSFET是支持20 V至250 V电压的丰富产品线之一,采用SMD和THD封装,其中一些器件(如DSOP)配有顶部散热垫。

这使得电源板适用于20 W至200 W级直流无刷电机。电流在低边测量,选择TC75W58FU比较器向主板提供故障反馈信号。温度传感器提供进一步保护。电机相电流也回接基板,供MCU必要时使用。电源板还配有两个连接器。一个用于控制制动,通过SSM3K16 MOSFET和TLP3122光继电器连接到GPIO脚。必要时,另一个可连接编码器板。

参考链接:

第4章: 转子位置反馈

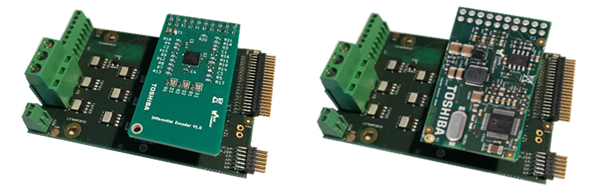

回路中的最后一环是转子位置反馈。由于可以采取多种形式,因此可选择模块化基板连接每种低压电源板。目前有两种基板:一块用于差分编码器,另一块用于旋转编码器(图6)。

差分编码器板最多可接收三个差分霍尔传感器信号,转换为单端A、B和Z信号。SPI接口用于设置参数(如输入阈值和接收器功能)以及读出编码器状态的通信。

旋转编码器板的功能大致相同,具有A、B和Z信号以及用于配置和状态的SPI接口,且评估正弦/余弦旋转编码器输出,该输出额外经过低通滤波器,以提高电噪声电机控制环境的测量精度。

第5章: 系统演示平台

伺服驱动参考模型采用基于实时操作系统的MCU固件加以支持。结合提供应用编程接口 (API)的示例代码,简化每个电机驱动电路的控制和配置。其中包括启动电机(StartMotor)和停止电机(StopMotor)命令、请求电机状态或控制转速和转矩系数。

为了演示该平台的功能,AR3[5] 机械臂已被改为使用直流无刷电机和基于霍尔传感器的编码器以及描述的固件和图形用户界面(GUI)。GUI显示固件状态以及每个电机轴的参数设置。同时,实时显示CPU负载反馈,以及电机每分钟转数(RPM)图形(图7)。机械臂配有24 V直流无刷电机和传动比为1:50或1:64的齿轮箱,根据轴的不同可提供0.2°至0.3°的定位精度,加速度最高可达300 rad/s2。

结语

虽然机器人已经存在了几十年,但直到现在才降到十分普及的价位。协作机器人式机械臂往往在工厂,甚至手术室的手术环境中与我们一起工作,而有限轴向运动的SACRA设备非常适合拾放物体。即使在家里也有割草机机器人,或者街上有配送食品和杂货的无人搬运车,机器人解决方案的市场正在快速发展。无论电源还是电池供电都需要高效率,以及执行任务所需的足够精度。为了达到更高水平的运动控制,提供客户所需的解决方案,机器人系统每根轴或每个器件正确的电机驱动至关重要。伺服驱动参考模型为驱动系统所有这些方面的设计提供了模块化方法,并已在机械臂演示中展示了可用性。结合东芝产品组合的优化技术(从用于直流无刷电机控制的MCU到提供低导通电阻的功率器件),设计师在探索开发的过程中可以得到全面支持。

参考资料

下载PDF文件

请点击按钮下载PDF文件。

相关链接

*Bluetooth®(蓝牙)文字标识是Bluetooth SIG, Inc.注册商标。

*Arm和Cortex是Arm Limited (或其下属公司) 在美国和/或其他国家/地区的注册商标。

*TXZ+™ 是东芝电子元件及存储装置株式会社商标。

*其他公司名称、产品名称及服务名称可能是其各自公司的商标。