- 型号 & 关键词搜索

- 交叉搜索

- 参数搜索

- 库存查询与购买

This webpage doesn't work with Internet Explorer. Please use the latest version of Google Chrome, Microsoft Edge, Mozilla Firefox or Safari.

请输入3个以上字符 Search for multiple part numbers fromhere.

The information presented in this cross reference is based on TOSHIBA's selection criteria and should be treated as a suggestion only. Please carefully review the latest versions of all relevant information on the TOSHIBA products, including without limitation data sheets and validate all operating parameters of the TOSHIBA products to ensure that the suggested TOSHIBA products are truly compatible with your design and application.Please note that this cross reference is based on TOSHIBA's estimate of compatibility with other manufacturers' products, based on other manufacturers' published data, at the time the data was collected.TOSHIBA is not responsible for any incorrect or incomplete information. Information is subject to change at any time without notice.

请输入3个以上字符

介绍用于MBD(Model Based Development)的车载功率半导体的热量和噪声仿真技术——Accu-ROM™

- 实现高精度和高速系统仿真

- 在Ansys® Twin Builder™中可用

- 演示视频

为了有效开发车载系统,汽车行业利用各种技术,采用基于模型开发(MBD)的方法,通过仿真验证整个系统的功能和性能。

这种方法将系统功能和单元分成若干模块,将每个模块的操作定义为一个模型,通过连接这些模型在桌面上验证整个系统的功能和性能。

设计ECU时,详细的半导体等组件模型可以更真实地显示系统运行状态。

我们开发面向车载应用的MOSFET(金属氧化物半导体场效应晶体管)并提供器件模型(SPICE模型),可在MBD中用来显示器件的详细工作情况。

MBD仿真过程中,不仅模拟整个系统的功能,而且模拟ECU的电气特性,如果电机或机械部件等作为设备连接,并在特定场景下运行,仿真本身会变得非常困难。一般来说,很难获得热量和噪声的仿真结果。

仿真通常需要权衡精度和计算时间。而我们开发的Accu-ROM(精确降阶建模)技术,可将验证范围限制在含有机械的系统热量和 EMI (电磁干扰) 噪声等基本参数上,从而实现高度精确的高速仿真。

与欲了解更多信息,请查阅:

→ Technical Review PDF-文件链接*Toshiba Review (Vol.76, No.5, November 2021)(PDF: 1.1MB)

该技术已嵌入Ansys® Twin Builder™。如果您想现在体验,请点击下方访问。

将MOSFET的SPICE模型用于系统分析(MBD分析)让工作状态更加真实

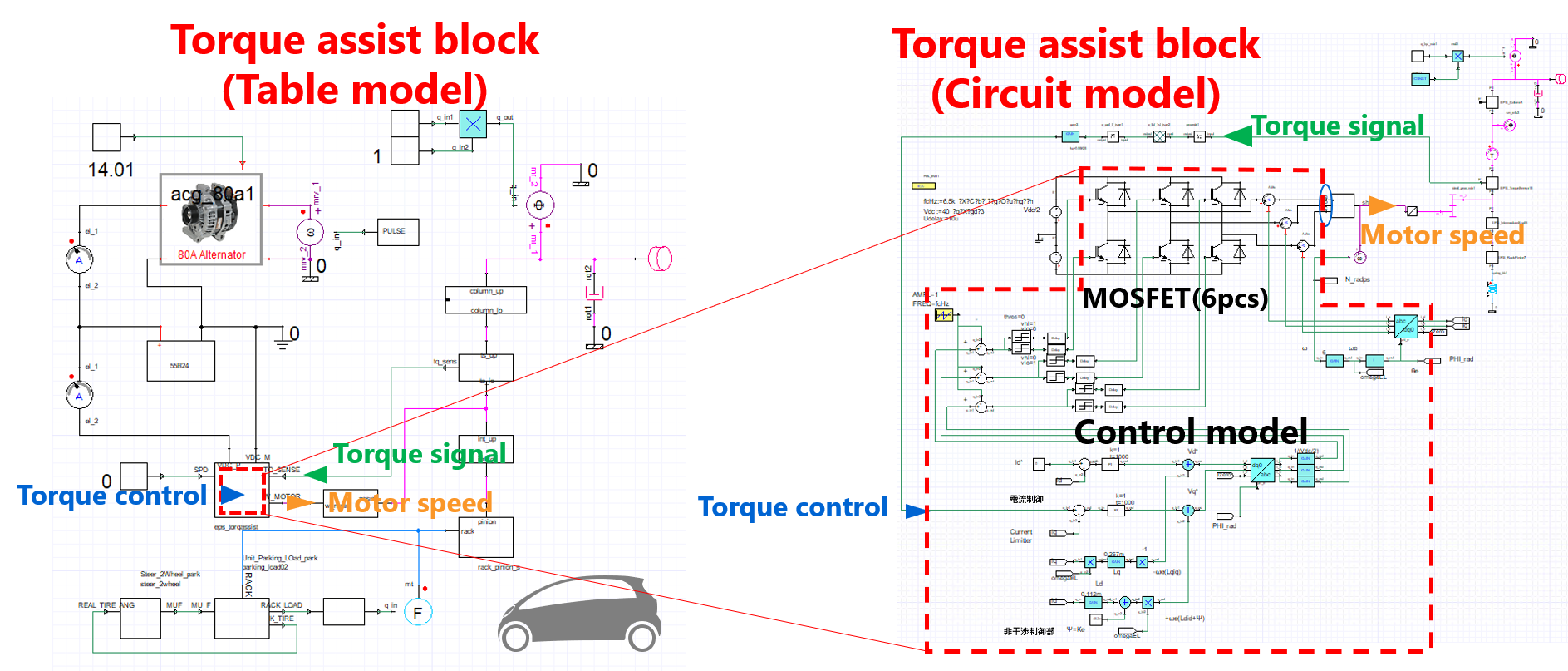

图1左侧将汽车EPS(电动助力转向)系统分为多个模块。每个模块由数学表达式或表格(表格模型)定义并连接。

转动方向盘时,扭矩信号传送到红框所示扭矩助力模块,计算出所需电机转速,电机开始运转。如图1右侧所示,我们用3相逆变器模型(电路模型)替换实际电路配置中的扭矩助力模块,所用MOSFET也取代为详细SPICE模型。

使用这两个模型的仿真结果如图2所示。图中上下部分所示分别为表格模型和电路模型的仿真结果。

总体来说,两个模型的行为表现相同,但逆变器输出电流(电机电流)显示,电路模型含有逆变器开关动作叠加的纹波分量。模型经过这样细化之后,不仅可以确认功能和性能等规格参数,而且可以更详细地检查实际工作状态。

通过精确再现MOSFET工作状态,可以模拟热量和EMI噪声。问题是覆盖范围和分析时间。设备仿真采用SPICE模型,分析速度可提高10倍!?

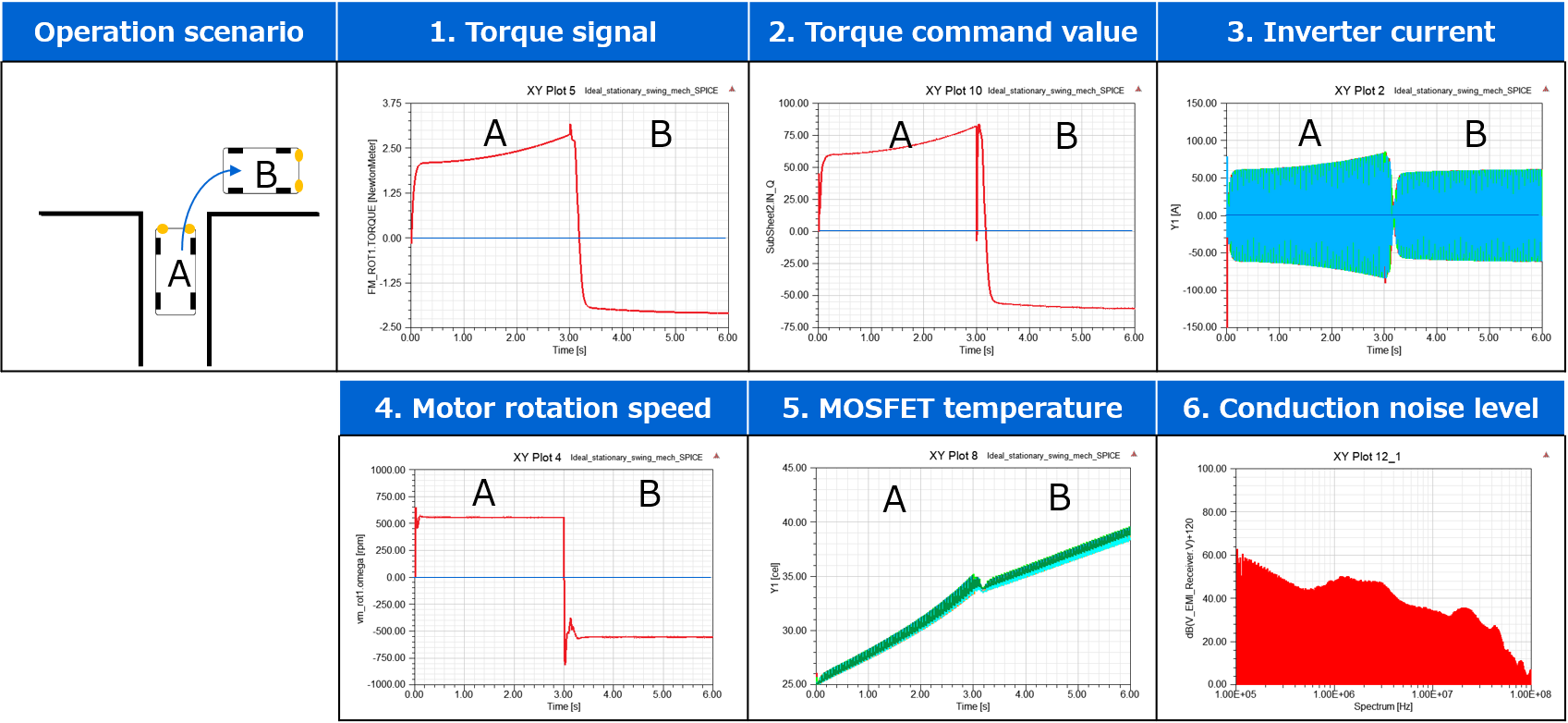

采用电路模型进行详细验证时,可在仿真中验证系统热量可行性,并观察EMI噪声等参数。图3为汽车右转的示例。

这个设置用于顺时针转动方向盘3秒钟,然后回位3秒钟。观察电机转速,我们可以看到电机前三秒正转,后三秒反转。

此时,MOSFET结温随着工作状态持续上升,可以看到大量EMI噪声发射。

这种情况可根据MOSFET两端的电流和电压计算产生的热量,并将其用作与电路模型连接的外围热量电路模型的热源。同样,在电路模型中增加 LISN (线路阻抗稳定网络) 电路 (CISPR 25规定) 也可以计算EMI 噪声发射。

这样,通过在详细MOSFET电路模型中增加必要的电路可以计算热量和EMI噪声发射,这种电路模型的必要性是显而易见的。

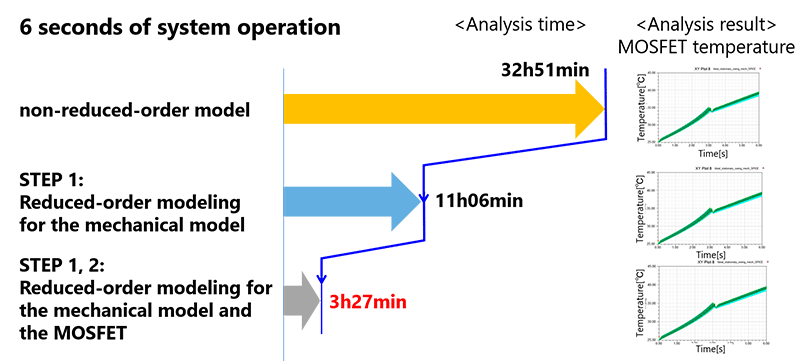

但是,由此带来的问题是计算时间。同样的工作状态,用表格模型验证时 (虽然不能验证热量和噪声),仅用3小时,而采用电路模型验证,则需要32小时51分钟。

注1: CISPR 25 (国际无线电干扰特别委员会标准25)

为什么计算时间长?

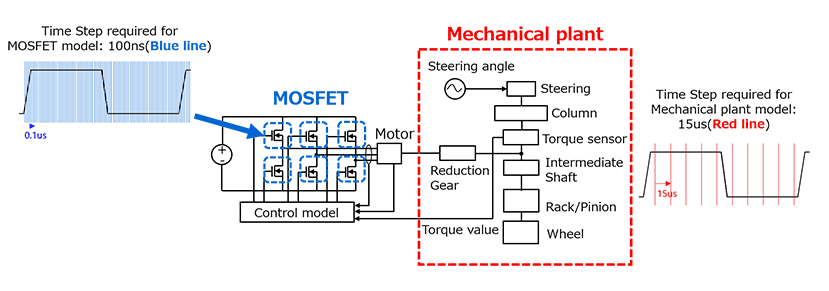

原因1:电子电路和机械装置的响应时间不同

每个模块的响应时间不同。例如,图4所示EPS系统的机械部件,如减速齿轮和中间轴,响应时间以毫秒为单位,而由于MOSFET的开关动作,扭矩助力逆变器的响应时间以纳秒为单位。因此,如果与逆变器工作相匹配进行增量计算,机械装置将重复相同的计算,开关时间除外。

原因2:SPICE仿真计算时间

另一个原因是用于 MOSFET模型的SPICE计算时间。SPICE通常使用100-200个参数进行计算,与是否检查正常波形没有多大关系。但是,如果用于系统验证,这种情况下的时间为6秒,步长为100纳秒,因此需要6000万次迭代计算和相应的处理时间。

降阶模型是解决计算时间问题的关键。Accu-ROM™技术可以解决!!

Accu-ROM™技术可以解决计算时间问题(算法在步骤1至3中解释)。

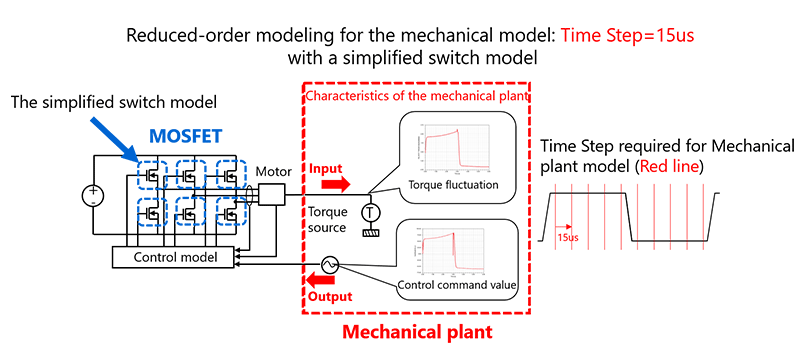

Accu-ROM™技术第1步:机械模型降阶建模

第一步减少机械设备模型阶数。如上所述,MOSFET和机械设备的响应时间存在很大差异。因此,如果只想了解整个机械装置的行为,不需要显示MOSFET的详细操作,知道时间步长和开关状态就足够了。因此,MOSFET模型可以简化为只包含开关通断动作的开关模型,通过粗化时间步长来计算。

由于逆变器的开关频率为6.5kHz(每周期153.85微秒),因此计算步长设置为1/10,即15微秒。通过这种方式,可以提取整个机械设备的特性。然后,删除整个机械装置模型,将扭矩源连接到电机,接入先前提取的整个机械设备所需的扭矩波动特性。机械装置反馈到控制模型的信号含有生成整个机械装置所需扭矩的指令值。这样,可以建立一个模型显示整个机械设备的特性。

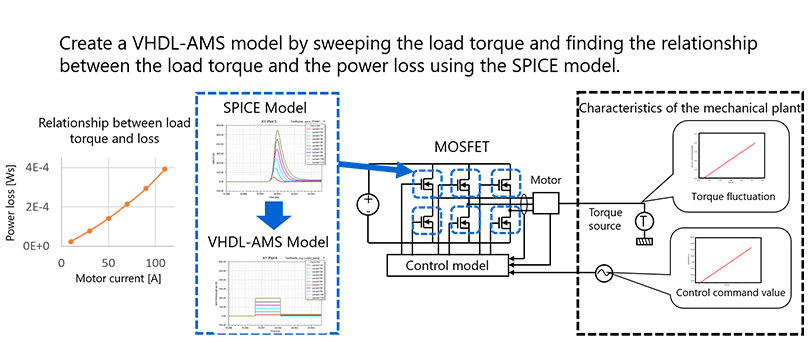

Accu-ROM™技术第2步:MOSFET降阶建模

接下来减少MOSFET模型阶数。为了观察MOSFET的行为,时间步长需要更精细,但如果连接到电机的施加扭矩相同,则无论机械装置组件如何,显示的行为是一样的。因此,将扭矩源连接到电机,MOSFET设置为SPICE模型,计算增量也设置为与开关特性相匹配的精细值。使用这个电路,转矩量在电机规定范围内变化,并提前获得相应负载扭矩值的开关损耗量和噪声量。负载扭矩和损耗之间的关系制成表格创建VHDL-AMS模型,用以取代SPICE模型。

注2:VHDL-AMS(超高速集成电路硬件描述语言-模拟混合信号)模型

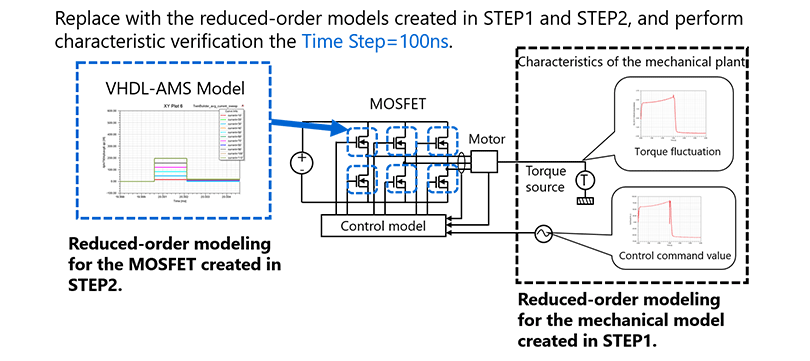

Accu-ROM™技术第3步:采用降阶模型仿真

用步骤1和步骤2创建的降阶模型替换模型,设置精细时间步长之后完成特征验证。 根据运行场景,为系统整个机械设备的运行加载所需扭矩值,每次参照VHDL-AMS模型进行检查,由于省略了SPICE模型计算,因此可以快速获得开关损耗量。

采用Accu-ROM™技术缩短计算时间

采用这种Accu-ROM™技术,几乎可以重现模型降阶前MOSFET温度变化的结果,用3小时27分钟即可完成计算。

我们的Accu-ROM™技术自动降低模型阶数的精细度并自动仿真(注3)!!

注3:采用Ansys TWIN BUILDER实现。

本演示视频展示自动化Accu-ROM™技术(步骤1至步骤3)。

我们的解决方案可实现创建降阶模型、替换模型和执行仿真全系列操作自动化,采用电路模型高度精确地轻松完成热量和EMI噪声验证,且计算时间与传统表格模型完全相同。

我们正在推进MBD相关技术的发展,我们不仅开发半导体,而且提供仿真模型和技术支持客户的设计。

我们将继续努力强化Accu-ROM™的功能。

* Accu-ROM™是东芝电子元件及存储装置株式会社的商标。

* 本文提及的公司名称,产品名称和服务名称可能是其各自公司的商标。

相关信息

* Accu-ROM™是东芝电子元件及存储装置株式会社的商标。

* Ansys®和所有其他ANSYS, Inc.产品名称是ANSYS, Inc.或其子公司在美国或其他国家/地区的商标或注册商标。

* 本文提及的公司名称,产品名称和服务名称可能是其各自公司的商标。