东芝开发出48 V至1 V非隔离DC-DC转换器IC

2024年6月28日

东芝电子元件及存储装置株式会社

日本川崎——东芝电子元件及存储装置株式会社(简称“东芝”)开发出创新的星形三角形开关拓扑结构。对于48 V输入和1 V输出的DC-DC转换器IC,这种拓扑结构不再需要变压器,电流密度高达790 mA/mm²,达到业界最高水平[1],并且功率转换效率高达88%,有助于为大电流应用提供更小、更高效的高压DC-DC电源。

随着服务器和数据中心DC-DC转换器中的负载电流逐渐增大,连接线的传导损耗[2]也不断增加。为降低损耗,通常将输入电压从12 V提高到48 V。然而,对于当前的降压型(Buck)拓扑结构,这种方案要求将驱动电源开关的脉冲宽度缩小四倍,这反而会增加开关损耗,降低功率转换效率。主流解决方案是在隔离拓扑结构中使用变压器,以增大驱动脉冲宽度,但这种方案又需要很大的空间。作为一种替代方案,非隔离混合拓扑结构[3]采用电感器和电容器,可将体积减小10到100倍但是,每个脉冲展宽比[4]需要增加0.8到1.0个电容器。这将增加外部元器件数量,促使外部引脚布线拥塞,进而导致贴装成本过高。

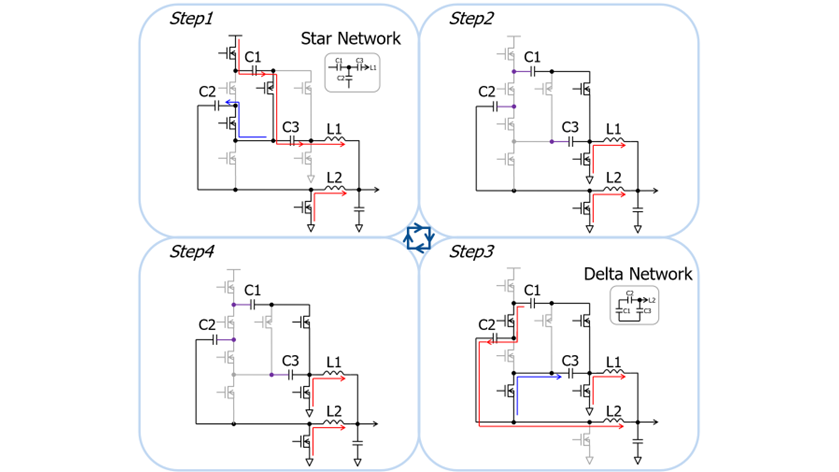

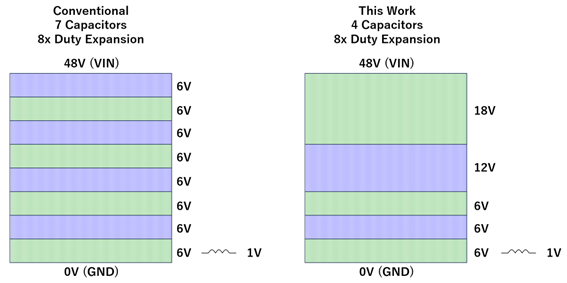

东芝开发出创新的星形三角形开关拓扑结构,这种结构将电流相对较小的输入侧开关层[5]合并在一起,并使每个脉冲展宽比所需的电容器数量减少到0.5到0.6个(图1)。电源接通后,重复第1步至第4步,第1步时将电容器配置为星形网络[6],第3步时将其配置为三角形网络[7]。每个开关层至少需要一个电容器,通过优化开关层的数量,可以减少电容器总数(图2)。传统方法基于48 V输入电压生成多个等分的开关层,而新方法合并小电流的开关层,从而减少电容器总数。东芝现已证实,尽管这种合并需要使用高压开关,但与传统非隔离混合拓扑结构中的多个低压开关相比,所占面积并未明显增加,由于电流极小,因此开关尺寸可实现最小化。

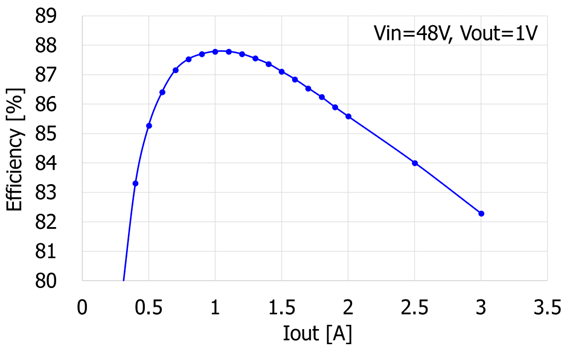

东芝针对具有这种拓扑结构的测试芯片进行了分析,证实其电流密度[1]高达730至790 mA/mm²,达到业界最高水平。主要是因为现已开发出电容较小的自举电路,而该电路将布局面积减小61%(东芝的测量结果)。为进一步提高转换效率,东芝还开发了电平转换器电路[8],此电路支持有源偏置电流方案,可将偏置电流减小达92%,并且已经证实可实现高达88%的功率转换效率(图3)(东芝的测量结果)。东芝将进一步完善该拓扑结构,尽早推出新产品。

东芝已在6月16日至20日美国夏威夷举行的国际半导体会议“2024 IEEE VLSI技术与电路研讨会”上介绍了该技术的详细信息。

[1]:东芝在2024年6月针对48 V至1 V DC-DC转换器IC进行了研究,此IC采用完全集成的功率开关,转换效率超过80%,开关频率大于2.5 MHz。

[2]:传导损耗:当电流流过电子元器件及其线路时产生的功率损耗。在此过程中消耗的电能以热量形式释放

[3]:非隔离混合拓扑结构:使用电感器和电容器组合代替变压器,实现脉冲展宽比的电路拓扑结构。

[4]:每个脉冲展宽比所需的电容器数量:即所需的电容器数量除以脉冲展宽比的值,用于衡量电容器冗余度。

[5]:开关层:在非隔离混合拓扑结构中,通过开关中间节点所形成的开关分区。降压型(Buck)拓扑结构中仅有一个开关层,其开关幅值即输入电压。

[6]:星形网络:布线方式呈星形的结构。

[7]:三角形网络:布线方式呈三角形的结构。

[8]:电平转换器电路:将波形相同的输入信号的电压电平转换为不同电压电平的电路。通常,DC-DC转换器的每个电源开关都需要一个电平转换器电路,因为这些开关采用堆叠连接结构,并且每个开关的参考电压值也不同。

*本文提及的公司名称、产品名称和服务名称可能是其各自公司的商标。

*本文件中所含信息,包括产品价格和产品规格、服务内容及联系方式,仅于公告当日有效,如有更改,恕不另行通知。